Nachhaltige Polymere: Kunststoffe mit Zukunft statt Plastikmüll?

Kunststoffe sind aus unserem Alltag kaum wegzudenken – doch ihr Erfolg hat einen hohen Preis. Millionen Tonnen Plastikmüll belasten jedes Jahr unsere Umwelt, verschmutzen Meere und gefährden Ökosysteme. Um dieser Entwicklung entgegenzuwirken, rücken nachhaltige Polymere immer stärker in den Fokus. Ob biobasiert aus nachwachsenden Rohstoffen oder aus recyceltem Kunststoff gewonnen – sie bieten das Potenzial, die Abhängigkeit von fossilen Ressourcen zu verringern und den ökologischen Fußabdruck der Kunststoffproduktion deutlich zu reduzieren.

Was sind biobasierte und recycelte Polymere?

Biobasierte Polymere stammen (ganz oder teilweise) aus nachwachsenden Rohstoffen wie Zucker, Stärke, Pflanzenölen, Biomasse oder sogar CO₂. Beispiele sind PLA (Polymilchsäure), PHA (Polyhydroxyalkanoate), biobasierter Polyethylen oder das innovative PEF (Polyethylenfuranoat). Die Herstellung erfolgt meist über biotechnologische Prozesse wie Fermentation (z. B. PLA aus Mais Stärke, PHA aus Mikroorganismen), chemische Synthese aus biogenen Monomeren (z. B. PEF aus FDCA, gewonnen aus Fructose) oder durch Reformulierung bestehender petrochemischer Verfahren1. Recycelte Polymere dagegen werden aus bereits verwendeten Kunststoffen hergestellt – etwa durch mechanisches Recycling (Schreddern, Extrusion) oder chemisches Recycling (Aufschluss in Monomere). Ein Beispiel ist das Polystyrol-Recycling mit dem CreaSolv®-Verfahren2, das hochreines EPS (Expandiertes Polystyrol) zurückgewinnt.

Anwendungen und Vorteile

Biobasierte Polymere finden ihre Hauptanwendungen in Verpackungen (z. B. PLA-Folien, PEF-Flaschen), Textilien, technischen Bauteilen, Fasern, Filmen und Spritzgussteilen, für verschiedene Industrien. Die Vorteile sind hierbei, dass die Abhängigkeit von fossilen Rohstoffen reduziert wird und gleichzeitig CO₂ beim Wachstum durch Photosynthese gebunden wird – zumindest hinsichtlich des biogenen Kohlenstoffanteils. Speziell PEF punktet mit exzellenten Barriere Eigenschaften für Verpackungen, PHA und PHB (Polyhydroxybuttersäure) eignen sich durch ihre Thermoplastik-Eigenschaften für hochwertige Spritzteile.

Recycelte Polymere werden häufig als Gebrauchsgegenstände, Verpackungen, Dämmplatten und selten sogar als hochwertige Regranulate oder in Spezialverfahren eingesetzt. Die Vorteile liegen hier bei Einsparungen bei Energie und Rohstoffen und Reduzierung von Abfall und CO₂-Emissionen durch Vermeidung von Primärproduktion.

Wichtiger Beitrag zum Umweltschutz und Reduzierung von Emissionen

Bei biobasierten Kunststoffen wird durch die Nutzung von Biomasse als Kohlenstoffquelle während der Produktion CO₂ eingespart – idealerweise emittieren sie nur so viel CO₂ bei Abbau oder Verbrennung, wie sie zuvor gebunden haben. Anschauliche Beispiele sind PEF. Coca-Cola, Danone und ALPLA entwickeln biobasierte PEF-Flaschen und die Brauerei Carlsberg testete die „Green Fibre Bottle“3 aus PEF und Holzfasern – mit längerer Kühlwirkung für Getränke.

Ein Beispiel für PHB/PHA ist Biomer4, ein Unternehmen aus Deutschland, was PHB-Granulate für präzise Spritzgussteile aus nachwachsenden Rohstoffen produziert. Diese finden Ihren Einsatz im Automobilbau, bei Verpackungen und Beschichtungen.

Ein Beispiel für recycelte Polymere ist das oben genannte CreaSolv®-Verfahren2. Das vom Fraunhofer Institut entwickelte Verfahren löst Polystyrol selektiv auf und ermöglicht die Rückgewinnung zu hochreinem Material. Ein großer Teil des recycelten Kunststoffs wird zur Herstellung neuer Verpackungen für Lebensmittel, Getränke und andere Produkte verwendet. Aus mechanisch recycelten Plastikflaschen können außerdem Textilfasern hergestellt werden, die in Kleidung, Teppichen, Rucksäcken und anderen Textilprodukten zum Einsatz kommen. Ein weiterer unscheinbarer Anwendungsfall ist Stadtmobiliar: Bänke, Mülleimer, Picknicktische und andere Elemente der Stadtmöblierung werden zunehmend aus recycelten Kunststoffen gefertigt.

Marktwachstum und zukünftige Entwicklungen

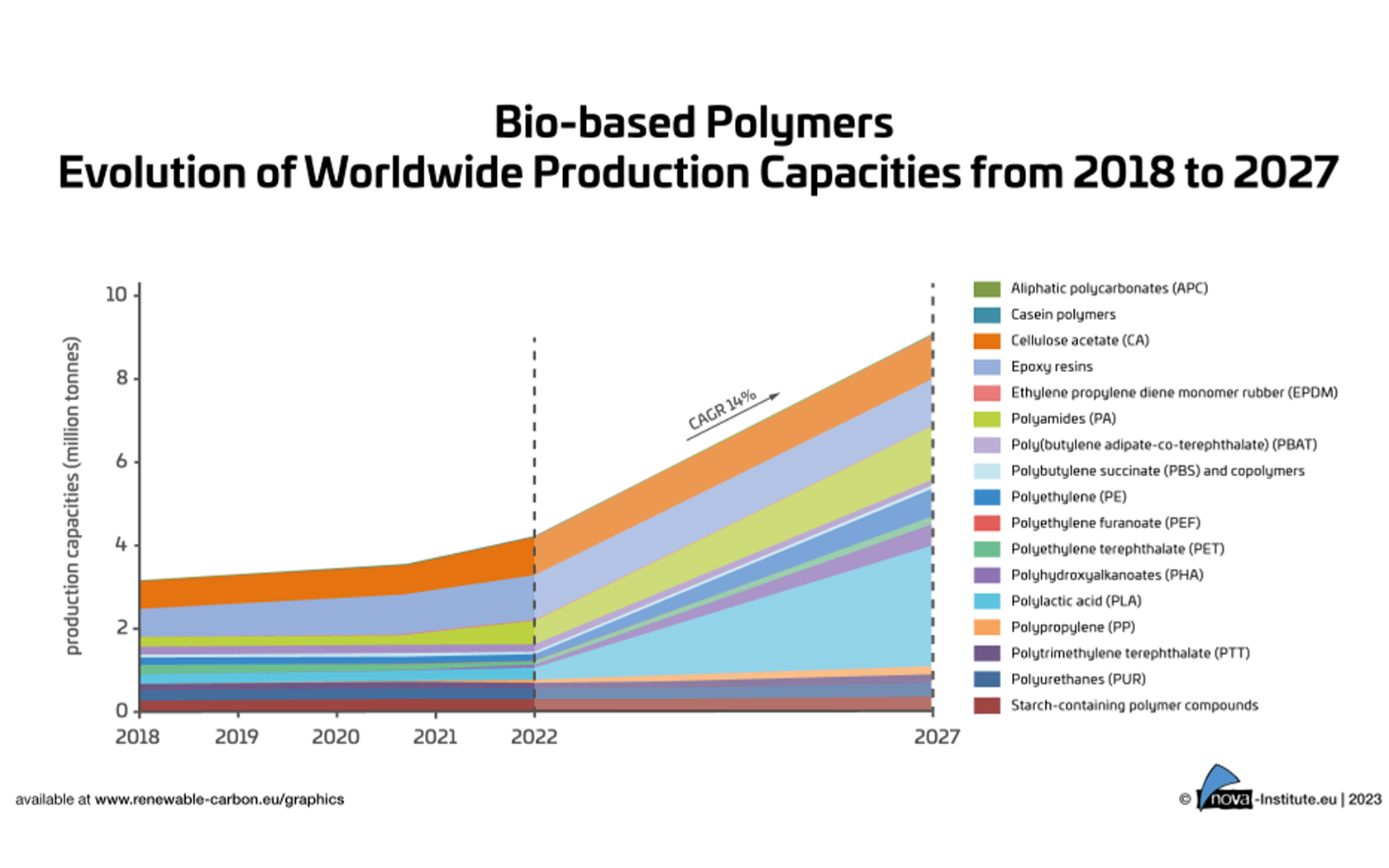

Der Markt für biobasierte Polymere befindet sich seit einigen Jahren auf einem deutlichen Wachstumskurs. Im Jahr 2023 wurden weltweit rund 4,4 Millionen Tonnen biobasierte Polymere produziert – das entspricht zwar nur etwa einem Prozent des globalen Polymermarktes, doch die Entwicklung verläuft dynamisch5. Prognosen gehen von einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von etwa 17 Prozent bis 2028 aus, deutlich mehr als bei konventionellen fossilen Polymeren, die lediglich um zwei bis drei Prozent zulegen. Treiber dieser Entwicklung sind vor allem steigende Nachhaltigkeitsanforderungen, politische Förderprogramme und eine wachsende Akzeptanz in der Industrie. Regional betrachtet hält Asien derzeit mit rund 55 Prozent den größten Anteil an der weltweiten Produktionskapazität, gefolgt von Nordamerika mit etwa 19 % und Südamerika mit rund 13 %. Europa liegt ebenfalls bei rund 13 %, verliert jedoch im internationalen Vergleich Marktanteile – eine Entwicklung, die auf fehlende politische Unterstützung und vergleichsweise hohe Produktionskosten zurückgeführt wird6. Während in den USA und vielen asiatischen Ländern gezielte gesetzliche Maßnahmen den Ausbau fördern, sind die Rahmenbedingungen in Europa weniger dynamisch, was langfristig die Wettbewerbsfähigkeit beeinträchtigen könnte. Besonders hohe Wachstumsraten verzeichnen derzeit bestimmte Polymerarten wie PLA, PHA, biobasiertes Polypropylen sowie neuartige Kaseinpolymere. Teilweise werden hier jährliche Zuwächse von bis zu 40 % erwartet. Auch bei den Rohstoffen zeichnet sich eine stabile Versorgung ab: Zucker, Stärke, Glycerin und Pflanzenöle bilden die Basis der meisten biobasierten Kunststoffe. Der hierfür benötigte Biomasseanteil ist im globalen Maßstab gering – selbst bei weiterem Marktwachstum wird er nur einen Bruchteil der landwirtschaftlichen Gesamtnutzung ausmachen.

Zukünftig dürften neue biobasierte Monomere wie FDCA (für die Herstellung von PEF) oder Rizinusöl-Derivate (als Ersatz für petrochemische Weichmacher) die Produktpalette erweitern. Parallel entstehen weltweit neue Großanlagen, insbesondere für PLA, die Produktionskapazitäten von mehr als 160.000 Tonnen pro Jahr erreichen7. Ein wichtiger Trend ist zudem die Verbindung von Bioökonomie und Kreislaufwirtschaft: Ziel ist es, Biomasse nicht nur effizient einzusetzen, sondern sie in geschlossenen Stoffkreisläufen mehrfach zu nutzen. Hierbei rücken auch Kombinationen aus biobasierten Materialien und Recyclingverfahren in den Fokus, um die CO₂-Bilanz weiter zu verbessern.

Wie unterstützt die Elementaranalyse diesen nachhaltigen Trend?

Bei biobasierten Kunststoffen ist es für Hersteller, Abnehmer und Zertifizierungsstellen wichtig zu wissen, wie groß der Anteil an nachwachsenden Rohstoffen tatsächlich ist. Die Elementaranalyse kann präzise ermitteln, wie hoch der biogene Anteil am Kohlenstoffgehalt eines Materials ist. Damit lassen sich Aussagen wie „50 % biobasiert“ oder „100 % aus nachwachsenden Rohstoffen“ wissenschaftlich fundiert belegen.

Bei recycelten Polymeren ist es entscheidend, die Materialreinheit zu sichern. Elementaranalysen können z. B. Rückstände von Katalysatoren, Additiven oder Füllstoffen quantifizieren. So lässt sich feststellen, ob ein Regranulat für hochwertige Anwendungen geeignet ist oder ob weitere Reinigungsschritte nötig sind.

Bei der Materialentwicklung und Forschung neuer biobasierter Polymere hilft die Elementaranalyse dabei, die chemische Zusammensetzung von Prototypen zu überprüfen und mit den Zielwerten abzugleichen. Auch Veränderungen durch Alterung, UV-Strahlung oder thermische Belastung lassen sich so erfassen. Zudem verlangen immer mehr Märkte Nachweise über Herkunft, Zusammensetzung und Umweltbilanz von Kunststoffen. Die Elementaranalyse liefert dafür objektive, reproduzierbare Messwerte, die als Basis für Umweltzertifikate, Ökobilanzen oder gesetzliche Konformitätsprüfungen dienen.

Fazit

Biobasierte und recycelte Polymere sind entscheidende Bausteine für eine nachhaltigere Kunststoffwirtschaft. Sie verbinden Ressourcenschutz, CO₂-Einsparung und innovative Materialeigenschaften – von Verpackungen über technische Anwendungen bis hin zu Spezialprodukten. Der Markt wächst deutlich schneller als konventionelle Kunststoffe, angetrieben von technologischer Innovation und regionalen staatlichen Förderprogrammen.

Quellen:

1 https://www.bayern-innovativ.de/emagazin/detail/de/seite/biobasierte-polymere-und-ihre-anwendung

2 https://www.creasolv.de/de/der-prozess.html

3 https://www.about-drinks.com/carlsberg-praesentiert-die-neueste-version-der-fibre-bottle/

4 https://www.biomer.de/IndexD.html

5 https://www.k-zeitung.de/biobasierte-polymere-auf-der-ueberholspur

6 https://www.presseportal.de/pm/130679/5730584

7 https://www.farbeundlack.de/nachrichten/markt-branche/starkes-wachstum-bio-basierte-polymere/